Systemlösungen

Messtechnische Lösungen für jede Branche

Gageline bietet Ihnen Lösungen für hochpräzise Dimensionsmessungen in nahezu jeder Umgebung, unabhängig von Prozessen, Zykluszeiten oder spezifischen produktionsbezogenen Anforderungen wie Temperatur oder Sauberkeit. Unsere kundenspezifischen Lösungen bieten ein hohes Maß an Spezialisierung und Zuverlässigkeit für unsere Kunden in der Medizintechnik, der Luft- und Raumfahrt, der Automobilherstellung und anderen Branchen.

Breitgefächertes Leistungsspektrum für unterschiedliche Anforderungen

Gageline-Lösungen bieten dimensionelle Messmethoden, die individuell in Ihren Produktionsprozess integriert werden. Der Automatisierungsgrad und die eingesetzte Technologie hängen hauptsächlich von den Produktionsanforderungen und der Messaufgabe ab.

Dynamische Messungen und statistische Prozesskontrolle (SPC) sind ebenso möglich wie die 100-Prozent-Kontrolle mit verketteten Messmaschinen, die in Produktionslinien integriert werden.

Die robusten und präzisen „Plug-and-Work“-Module können als eigenständige Kontrollsysteme eingesetzt oder in manuelle, halbautomatische oder vollautomatische Messsysteme integriert werden. Dank ihres modularen Aufbaus sind sie jederzeit und entsprechend Ihrer Anforderungen erweiterbar.

Die folgenden Beispiele zeigen Ihnen Gageline-Anwendungen, die vom einfachen Handmessgerät bis hin zur vollautomatischen Messmaschine reichen und sich nahtlos in Ihre Produktionsprozesse integrieren lassen.

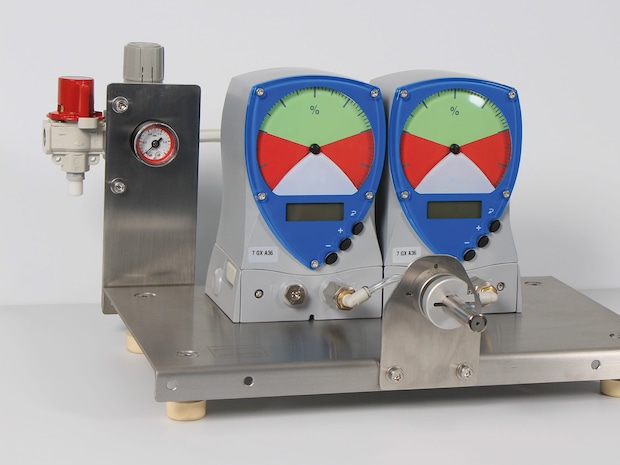

Einfache, effiziente Messkette

Manuelles Tischgerät für Innendurchmesser

Für eine einfache, manuelle Messlösung reichen drei Komponenten: ein Anzeigegerät, ein pneumatisches oder taktiles Messmittel und ein Normal. Diese Messplätze sind einfach zu bedienen, erfordern keine besonderen Vorkenntnisse und liefern sofortige Ergebnisse.

Kundenanforderungen

- Werkstück: Kugelgelenkgabel

- Messung von zwei Innendurchmessern

- Post-Prozess, 100 %-Kontrolle

Pneumatischer Messdorn für Innendurchmesser

Gageline-Lösung mit pneumatischer Messtechnik

- Auftischmontage

- Zwei digitale Pneutamic-Anzeigegeräte

- Pneumatischer Messdorn mit zwei Ebenen für die Durchmesser und Schlitzdüsen zur Berücksichtigung der Oberflächenbeschaffenheit

- Zwei Normale gemäß DIN 2550 B (Min/Max)

Highlights

- Sofortige Anzeige der Messergebnisse

- Einfach zu bedienen, auch ohne Vorkenntnisse

- Tragbarkeit für einfachen Einsatzwechsel

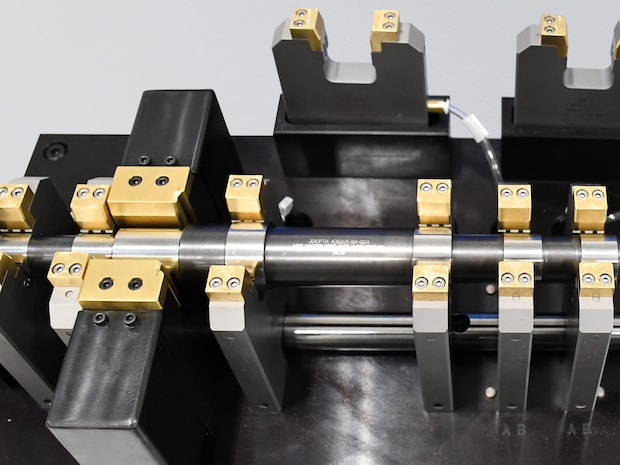

Kompakter, erweiterbarer Messplatz

Manuelles Messsystem für Wellen mit pneumatischen Messrachen

Kompakte Messplätze für den flexiblen Einsatz werden direkt an der Produktionslinie aufgestellt, und können sowohl zur Durchführung von Stichprobenmessungen als auch zur Endkontrolle eingesetzt werden. Das Be- und Entladen der Werkstücke sowie die Messung erfolgt manuell durch den Bediener.

Kundenanforderungen

- Werkstücke: Antriebswellen eines Zehn-Gang-Getriebes

- Drei verschiedene Wellen

- Messung von acht Außendurchmessern von 23 bis 39 mm

- Toleranzbereich von ±7 bis ±13 μm

Gageline-Lösung mit pneumatischer und taktiler Messtechnik

- Kompaktes Multi-Sensor-Messsystem

- Prisma aus Hartmetall für eine präzise Werkstückauflage Zehn austauschbare pneumatische Messrachen

- Ein spezifischer taktiler Messrachen für den Toleranzbereich von ±13 μm

- Zwei Normale gemäß DIN 2550 B (Min/Max)

Highlights

- Auswechselbare Messrachen

- Pneumatische und taktile Messtechnik für das Handling unterschiedlicher Toleranzbereiche

- Kompakter Messplatz

Komplexer, manueller Messplatz

Manueller Messplatz für Zylinderköpfe mit pneumatischen Messdornen

Manuelle Messplätze können komplexer sein und eine große Anzahl an Messungen an einem Werkstück umfassen, wie z. B. bei der Prüfung von Zylinderköpfen mit handgeführten pneumatischen Messmitteln.

Kundenanforderungen

- Werkstücke: zwei Zylinderköpfe für Geländefahrzeuge, die groß und schwer handzuhaben sind und einen Geringen Toleranzspielraum haben

- Ergonomischer Messplatz

- Äußerst zuverlässige Messergebnisse

- Messung von:

- Innendurchmesser der Ventilführungen von Auslass- und Einlassventilen sowie mehrerer Bohrungen

- Rundheit und Konzentrizität

- Sitzwinkel

- Rundlauf der Ventilsitze

Pneumatischer Messdorn für Bohrungen

Gageline-Lösung mit pneumatischer Messtechnik

Der automatisierte, pneumatische Valvescan-Messdorn für manuelle Messungen ermöglicht es dem Bediener, Dimensionsmerkmale an einem Zylinderkopf mit einem Minimum an Arbeitsschritten zu messen.

- Drei auf Balancer montierte Valvescan-Messdorne (zwei für den Einlass und einer für den Auslass an beiden Zylinderköpfen)

- Je drei pneumatische Messdorne für den Ventilsitzwinkel und die Dichtheitsprüfung der Ventilsitze

- Zwei Normale gemäß DIN 2550 B (Min/Max)

Highlights

- Dynamische Messungen

- Extrem schnelle pneumatische Messungen

- Ergonomischer Messplatz

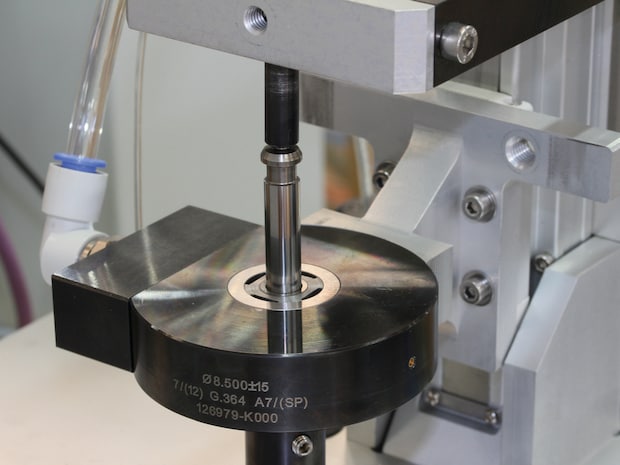

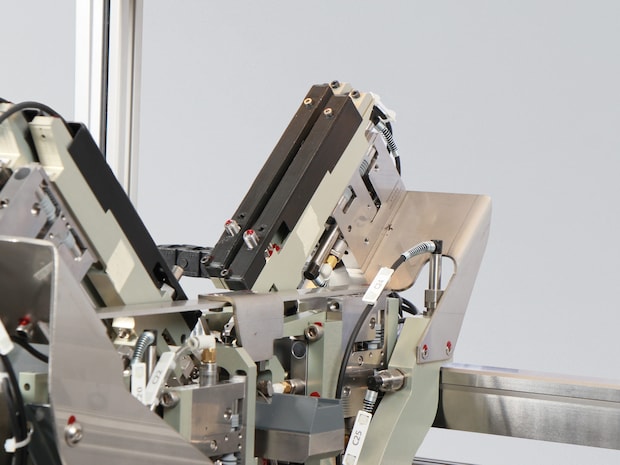

Halbautomatisches System zur Durchmesserbestimmung

ScanGage-Messsystem

Die ScanGage-Messsysteme, SG100 für Innendurchmesser, SG200 für Außendurchmesser und SG500 für die kombinierte Innen-/Außendurchmesserprüfung, eignen sich für Messungen an zylindrischen Werkstücken sowohl an Außenflächen als auch in Bohrungen.

Diese Systeme eignen sich besonders für:

- Durchmesser in mehreren Ebenen

- Dynamische Durchmesserbestimmung (Profilauswertung)

- Paarungsspiel von zwei Bauteilen zueinander

- Messung der Konizität

Kundenanforderungen

- Werkstücke: Hydraulikventilkörper und Hydraulikschieber

- Messung des Innendurchmessers des Ventilkörpers und des Außendurchmessers des Schiebers

- Automatisierte Messabläufe

- Prüfung des Paarungsspiel

Halbautomatisches, pneumatisches System für Innen- und Außendurchmesser

Gageline-Lösung mit pneumatischer Messtechnik

- Pneumatischer Messdorn zur Messung des Innendurchmessers des Ventilkörpers

- Pneumatischer Messring zum Messen des Außendurchmessers des Schiebers

- Manuelle Beladung, automatisierte Messabläufe

- Messung der Durchmesser in sechs Ebenen

- Synchrone Messwertaufnahme von Messwerten und der Z-Position dank CANopen Motion Controller

- Normal gemäß DIN 2550 B

Highlights

- IP65-geschützt für die raue Produktionsumgebung

- Einfache Prüfplanbedienung

- Automatisierte Messabläufe

- Höchste Linearität durch hocheffizienten pneumo-elektronischen Wandler

- Sehr schnelle Messzyklen

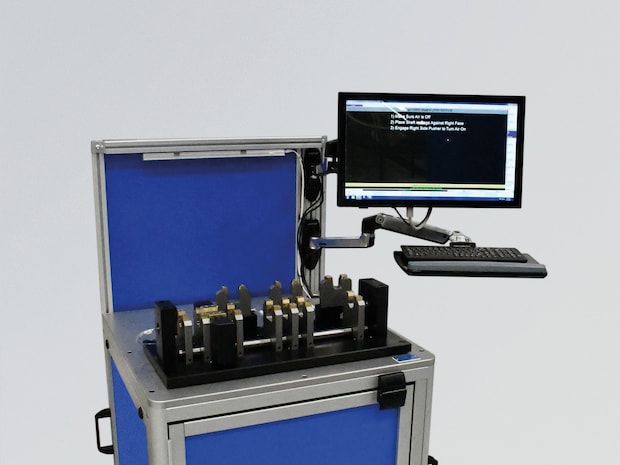

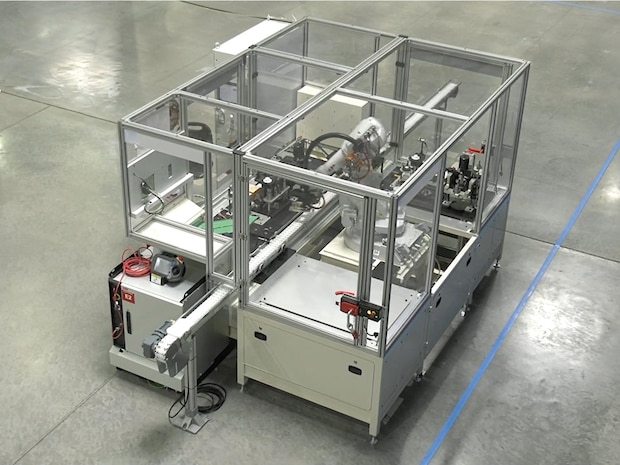

Halbautomatische Messstation

Halbautomatische Messstation

Halbautomatische Messstationen bewältigen dank automatisierter Messzyklen und Diversitätsmanagement eine große Anzahl von Messungen. Diese Messstationen werden in der Regel off-line für Stichprobenkontrollen im nach- oder vorgelagerten Bereich des Prozessschritts genutzt. Beladung und Start des Messzyklus erfolgen in den meisten Fällen manuell, wobei der Messablauf selbst automatisch abläuft. Halbautomatische Messstationen, deren Komplexität je nach Kundenprozess variiert, kommunizieren mit dem Netzwerk und ermöglichen dadurch eine unmittelbare Kontrolle des vorhergehenden Prozessschrittes und eine frühzeitige Erkennung von Werkzeugfehlern.

Kundenanforderungen

- Werkstücke: Sitzschienen

- Dimensionelle Messung von:

- Profilen

- Rollbereiche der Gleitkugeln

- Schieberiegel

- Messbedingungen

- Eine Minute Zykluszeit

- Manuelle Beladung durch den Bediener

- Produktionsumgebung

- Messung von 40 Hauptparametern und mehr als 120 Parametern insgesamt

- Unterschiedliche Schienenlängen

- Prüfung der ersten Teile nach Produktionsbeginn

Gageline-Lösung mit taktiler Messtechnik

- Halbautomatischer, taktiler Off-line-Messplatz

- Induktive ZDB-Sensoren mit XP206-Messblöcken

- PS100-Messsatelliten für die Steuerung der ZDB-Sensoren

- CANopen-Protokoll für die Kommunikation zwischen den motorisierten Modulen

- Industrieller Messrechner Sirius

- Spezialfunktion zur Verfolgung der Abweichung des progressiven Prägeprozesses

- Spezifische Referenzteile analog der minimalen und maximalen Geometrieelemente der Werkstücke

Highlights

- Robustheit und Präzision der Messungen

- Industrie 4.0, Maschinenkommunikation

- Normale auf Basis der Werkstück-Geometrie

- Effizienz: bis zu 120 Messungen in 1 Minute Zykluszeit

Pneumatische Messsysteme für flexiblen Durchmesserbereich

Flexibles Messsystem Gageline AG290 für die Messung von Außendurchmessern

Die pneumatischen Messsysteme Gageline AG190 und AG290 erlauben eine hochflexible Messung von Innen- oder Außendurchmessern. Die Systeme verfügen über einen großen Durchmesserbereich und sind einfach auf verschiedene Werkstückdurchmesser einstellbar. In Verbindung mit einem Cobot werden die Messungen vollautomatisch durchgeführt. Je nach Werkstück stellt sich das System auf den entsprechenden Durchmesser ein und liefert präzise Ergebnisse.

Diese Systeme eignen sich besonders für:

- Flexible Messung unterschiedlicher Durchmesser

- Prototypen-, Klein- oder Großserienfertigung

Kundenanforderungen

- Werkstücke: ...

- Messung des Außendurchmessers..

- Automatisierte Messabläufe

Gageline AG290 mit sechs Messdüsen

Gageline-Lösung mit pneumatischer Messtechnik

- Pneumatischer Messring bestehend aus ...

- Automatische Beladung über Cobot

- Einfacher Werkstück- und Durchmesserwechsel

- ...

Highlights

- Großer Durchmesserbereich

- Variable Anzahl an Messdüsen je nach Messaufgabe (zwei bis sechs pro Messebene)

- Eine bis drei Messebenen (mehr auf Anfrage)

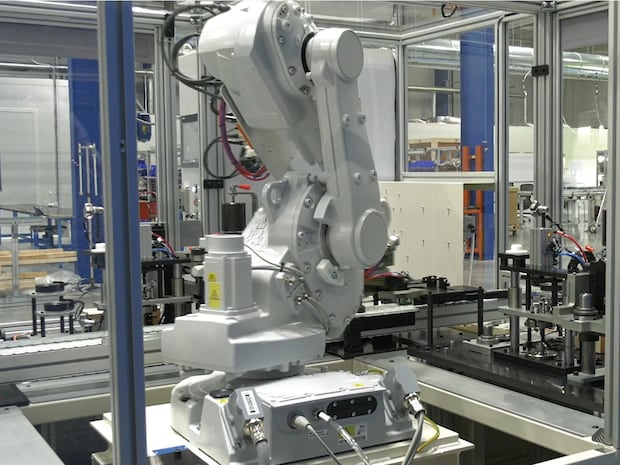

Vollautomatisierte, schlüsselfertige Projekte

Vollautomatische, taktile Inline-Messmaschine mit Roboterbeladung

Bei automatischen Messmaschinen arbeitet die Messkette nach denselben Prinzipien wie bei manuellen und halbautomatischen Messstationen. Sie werden in die Produktionslinie integriert und richten sich in ihrer Komplexität nach den Anforderungen des Kunden. Pneumatische und/oder taktile Sensoren werden direkt an Messrechner oder -satelliten angeschlossen. Eine hochwertige Software verwaltet die Prüfpläne, steuert die Mess- und Wege-Sensoren (Encoder, linear und Drehgeber) und sorgt optional für das Klassifizieren oder Sortieren der Teile.

Kundenanforderungen

- Werkstücke: Zahnräder eines Hybridgetriebes

- 100 %-Kontrolle der Produktion in Hochgeschwindigkeits-Fertigungslinien

- Dimensionelle Messung von Zahnrädern und Prüfung der Zahnbeschädigungen

- Zehn verschiedene Zahnräder

- Mehr als 50 durchgeführte Messungen

- Aussortieren fehlerhafter Zahnräder

- Zykluszeit <30 Sekunden

- Automatische Verwaltung der Werkstück-Vielfalt und des Produktionswechsels

Gageline-Lösung mit taktiler Messtechnik

- Automatisierte 100-Prozent-Produktionskontrolle

- Verwaltung der Zahnradvielfalt per Kamera

- Dynamische Messung von Achsabstand und Rundheit

- Erkennung von Zahnradbeschädigungen

- Aussortieren und Auslagern fehlerhafter Zahnräder

- Automatische Kalibrierung der Messstationen

- Be- und Entladen sowie Handling von Teilen durch 6-Achsen-Roboter

- Automatischer Chargenwechsel

- Toleranz der Zahnradhöhe <100 μm, R&R <10

- Durchmessertoleranz <10 μm

Highlights

- Vollautomatisierte Messmaschinen

- Erkennen von Zahnradbeschädigungen

- Modul zur Erkennung von Beschädigungen, das auf eine fertigungsbegleitende Messstation übertragen werden kann

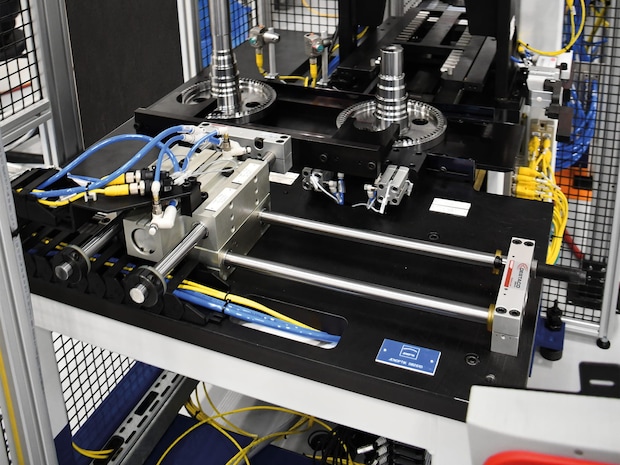

Vollautomatische In-line-Messmaschine

In-line Messmaschine

Automatische Messstationen liefern benutzerunabhängige, reproduzierbare Ergebnisse. Die robotergestützte Beladung des Werkstücks garantiert eine schnelle und präzise Positionierung. Automatische Messabläufe liefern Ergebnisse innerhalb der vorgegebenen Taktzeiten und ermöglichen eine schnelle Auswertung. Diese Stationen werden im Rahmen eines Projektprozesses konzipiert, um eine perfekte Implementierung in die Produktionslinie des Kunden zu gewährleisten.

Kundenanforderungen

- Werkstück: Antriebswelle

- Messung von 19 Merkmalen an jedem Werkstück

- Automatischer In-line-Messplatz für Post-Prozess

- Zwei verschiedene Wellentypen (kurz und lang)

- Zykluszeit: 50 Sekunden pro Teil (einschließlich Be- und Entladung des Werkstücks)

Gageline-Lösung mit taktiler Messtechnik

- Vollautomatische In-line-Messstation mit ZDB-Sensoren

- Zwei Stationen: eine Messstation und eine Sortierstation

- Integriertes Förderband zur Verbindung der zwei Stationen

- Messrechner mit voller SPC-Fähigkeit und qs-STAT®-zertifizierter Schnittstelle

- Maschinensteuerung über den Messrechner

- Zertifiziertes Normal

- Manueller Kalibriermodus möglich

- Automatischer Produktionswechsel

Highlights

- Sortierfunktion für defekte Teile

- Eine einzige Messstation zur Messung der verschiedenen Werkstücktypen

- „Plug & Work“-Station

Mehr Informationen zur dimensionellen Prüftechnik

Downloads

Fragen zu unseren Produkten oder unserem Service? Unsere Experten beraten Sie gerne!