Calibración DAkkS-DKD

La supervisión continua de los sistemas de medición utilizados para garantizar la mejor precisión de medición posible es extremadamente importante para una garantía de calidad sin fisuras. Esto se debe a que solo un medio de medición calibrado garantiza resultados significativos y correctos.

El uso constante de los equipos de medición y el desgaste asociado pueden alterar la precisión de la medición de forma inadvertida. Por lo tanto, es necesario calibrar periódicamente los dispositivos de medición con patrones trazables.

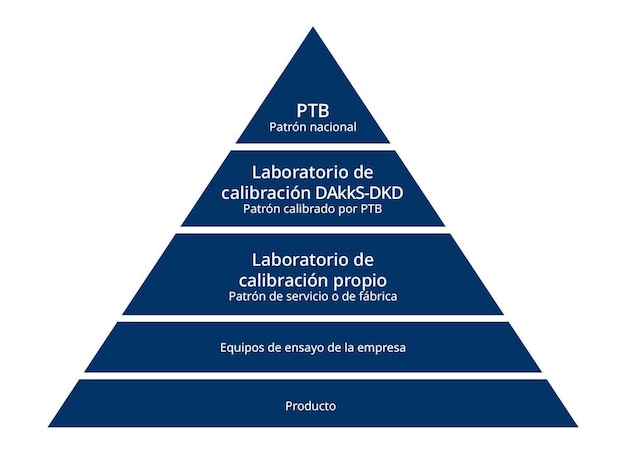

En nuestro laboratorio de calibración DKD acreditado según EN ISO/IEC 17025 por el Organismo Alemán de Acreditación (DAkkS), calibramos sus patrones y dispositivos de medición completos, aunque alternativamente también podemos realizarlo en sus instalaciones. Mediante la trazabilidad de los medios de medición y los patrones directamente hasta el Physikalisch-Technische Bundesanstalt (PTB), se asegura de que la capacidad de los medios de medición son adecuados para su fin y de que ofrecen mediciones y calibraciones al más alto nivel metrológico.

Sus ventajas

- Prueba de capacidad del medio de medición

- Cumplimiento de normas, directrices y certificaciones

- Trazabilidad directa de sus patrones y dispositivos de medición según normas nacionales

- Reconocimiento internacional

- Especificación de la incertidumbre de medida

- Certificados a prueba de auditorías

- Confianza y credibilidad en la precisión de los resultados de medición

- Fiabilidad del proceso

Las calibraciones DAkkS-DKD son la solución ideal para los usuarios de medios de medición que requieren un nivel determinado de seguridad, precisión y fiabilidad.

Certificado según

EN ISO 17025

Reconocimiento internacional

Certificación ILAC

Resultados fiables

Trazabilidad según patrones nacionales

- Laboratorio de calibración DKD

- Servicios de calibración y patrones

- Normas y directrices

- PTB, DKD, DAkkS

- Glosario

Laboratorio de calibración DKD acreditado por el DAkkS

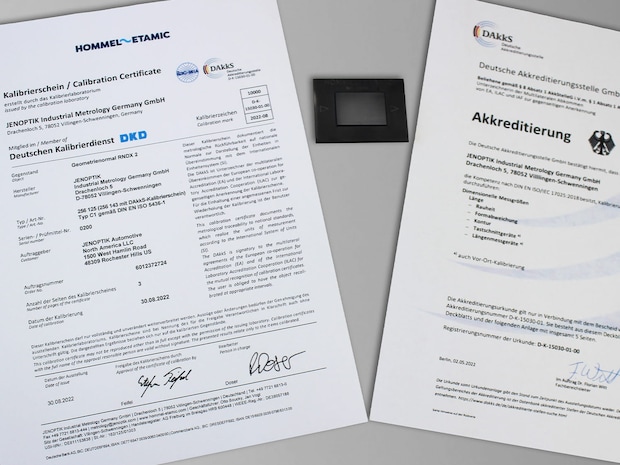

El laboratorio de calibración DKD D-K-15030-01-00 de JENOPTIK Industrial Metrology Germany GmbH está acreditado por la Deutsche Akkreditierungsstelle GmbH (DAkkS) conforme a la norma EN ISO/IEC 17025 desde 1980. El laboratorio trabaja de forma independiente y utiliza patrones determinados y calibrados por el Physikalisch-Technische Bundesanstalt (PTB, organismo federal de física-técnica).

Cada medición individual en patrones desconocidos y en dispositivos de medición se relaciona con estos patrones de referencia y, por tanto, se ciñe a los patrones nacionales de acuerdo con la norma ISO 9000. Esto se confirma mediante un certificado de calibración DAkkS-DKD reconocido a nivel internacional en virtud del acuerdo ILAC.

Para garantizar que los sistemas utilizados para sus mediciones ofrecen resultados correctos y estandarizados, es importante la comprobación periódica por parte de un laboratorio de calibración acreditado y su adaptación a las normas nacionales. De esta forma, se ofrece la máxima seguridad en cuanto a la precisión de los valores medidos, así como a incertidumbres de medida especialmente bajas.

Ámbito de acreditación

El ámbito de la acreditación de nuestro laboratorio de calibración DKD se ha ampliado sucesivamente desde la acreditación inicial obtenida en 1980. Actualmente, nuestro ámbito de acreditación incluye las siguientes medidas:

- Rugosidad, incluyendo EN ISO 21920

- Patrones de ajuste de profundidad

- Sistemas de medición de rugosidad

- Patrones de forma

- Patrones de contorno

- Patrones de levas

- Sistemas de medición de ejes (Opticline)

Descargar ámbito de acreditación del DAkkS

¿Con qué frecuencia debe calibrarse un dispositivo de medición?

No se estipula la frecuencia de calibración y esta puede variar entre un mes y varios años. Depende de los siguientes factores:

- Sustitución de los componentes del dispositivo

- Frecuencia de uso

- Requisitos de la incertidumbre del medio de medición

- Estabilidad del medio de medición

Sin embargo, si se detecta desgaste o se tienen sospechas de la existencia de daños ocultos, debe procederse inmediatamente a un recalibrado. El usuario puede aumentar la calidad media manteniendo plazos cortos.

Laboratorio de calibración DKD | Cronología

Desde la acreditación inicial de nuestro laboratorio de calibración en 1980, no hemos dejado de ampliar nuestra gama de servicios.

- 1977 | Fundación del Servicio Alemán de Calibración (DKD) por el Ministerio Federal de Economía, la Federación de Industrias Alemanas (BDI) y el Physikalisch-Technische Bundesanstalt (PTB)

- 1978 | Hommelwerke GmbH solicita la creación de un servicio de calibración del DKD

- 1980 | El 23 de septiembre, Hommelwerke GmbH se convierte en una de las 30 primeras empresas en recibir el certificado de confirmación para el funcionamiento de un laboratorio de calibración (DKD 2401) para los parámetros de rugosidad Rmax, Rz y Ra

- 1992 | Ampliación del alcance de la acreditación para incluir la profundidad de ranura Pt

- 1994 | Segunda ampliación para incluir los parámetros de rugosidad Rpk, Rk, Rvk, Mr1 y Mr2, profundidad de ranura Pt hasta 100 µm; asimismo, reducción de las incertidumbres de medida de Rmax, Rz y Ra

- 1996 | Tercera ampliación para incluir los sistemas de medición de rugosidad y reducción de la incertidumbre de medida de Pt

- 2002 | Cuarta ampliación para incluir el parámetro de rugosidad Rsm, parámetros de rugosidad según SEP 1940 y reducción de las incertidumbres de medida de Rmax, Rz y Ra; acreditación para los parámetros de forma desviación de redondez, redondez patrones Flick, desviación de rectitud y desviación de paralelismo

- 2008 | Quinta ampliación para incluir las características de contorno en los patrones de contorno: distancias laterales, distancias verticales, radios y ángulos

- 2010 | Cambio de la acreditación de DKD a DAkkS. Sexta ampliación para incluir patrones de rugosidad superfina y reducción de la incertidumbre de medida para todas las características de contorno

- 2015 | Séptima ampliación para incluir patrones de levas con 14 características diferentes

- 2023 | Octava ampliación para incluir patrones de ajuste de profundidad de hasta 5500 µm de profundidad, parámetros de rugosidad según EN ISO 21920, dispositivos de medición de ejes y reducción de la incertidumbre de medida para parámetros de rugosidad y desviación de la redondez.

Especificaciones estrictas para resultados fiables

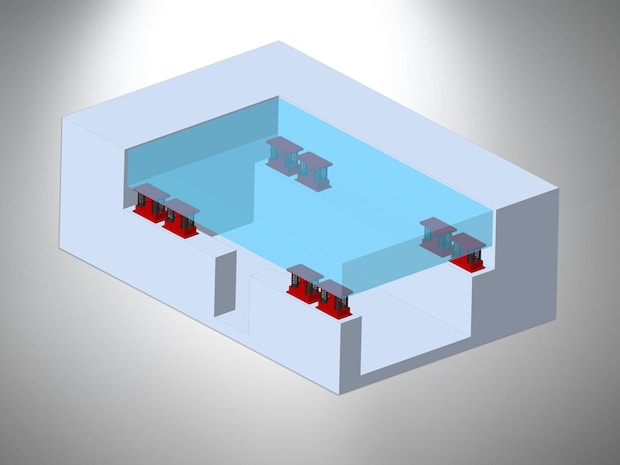

Minimización de las vibraciones mediante elementos de muelle en la base

Nuestro laboratorio de calibración DKD funciona según estrictas normas de calidad en una sala de medición climatizada y con vibraciones minimizadas.

Las visitas de control en las propias instalaciones se llevan a cabo de manera periódica por expertos acreditados, durante las cuales el material y el personal especializado deben demostrar su idoneidad.

Servicios de calibración y patrones

Nuestro laboratorio de calibración DKD expide certificados de calibración DAkkS-DKD para patrones de rugosidad, forma, contorno y levas. Los sistemas de medición de ejes completos y los sistemas de medición de rugosidad también pueden calibrarse con DAkkS-DKD, incluso en las propias instalaciones del cliente. El certificado de calibración registra el estado del sistema de medición en el momento de la calibración.

Las mediciones DAkkS-DKD se realizan a partir de los patrones trazables prescritos por el PTB. Así se garantiza la normalización e independencia de los resultados de medición. Si un patrón resulta no ser calibrable, nosotros podemos proporcionar nuevos patrones.

La acreditación DAkkS no es posible actualmente para algunas calibraciones, por ejemplo, para sistemas de medición de rugosidad con palpadores con patín o sistemas de medición de formas. No obstante, en estos casos también ofrecemos servicios de calibración de alta calidad. Nuestro personal cualificado solo utiliza patrones trazables a unidades SI internacionales.

Para medidores no acreditados o como alternativa más económica, emitimos certificados de calibración de fábrica o informes de pruebas de fábrica. También trabajamos con laboratorios de calibración DAkkS-DKD externos seleccionados para calibraciones que no forman parte del área de especialización de nuestro laboratorio de calibración.

Certificado de calibración DAkkS-DKD

- Número único

- Breve descripción del método de medición

- Patrones de referencia utilizados

- Normas aplicadas

- Presentación de los resultados de medición con sus respectivas incertidumbres de medida

En el marco del acuerdo ILAC (International Laboratory Accreditation Cooperation), los certificados de calibración de DAkkS-DKD están reconocidos internacionalmente.

Servicios de calibración para patrones

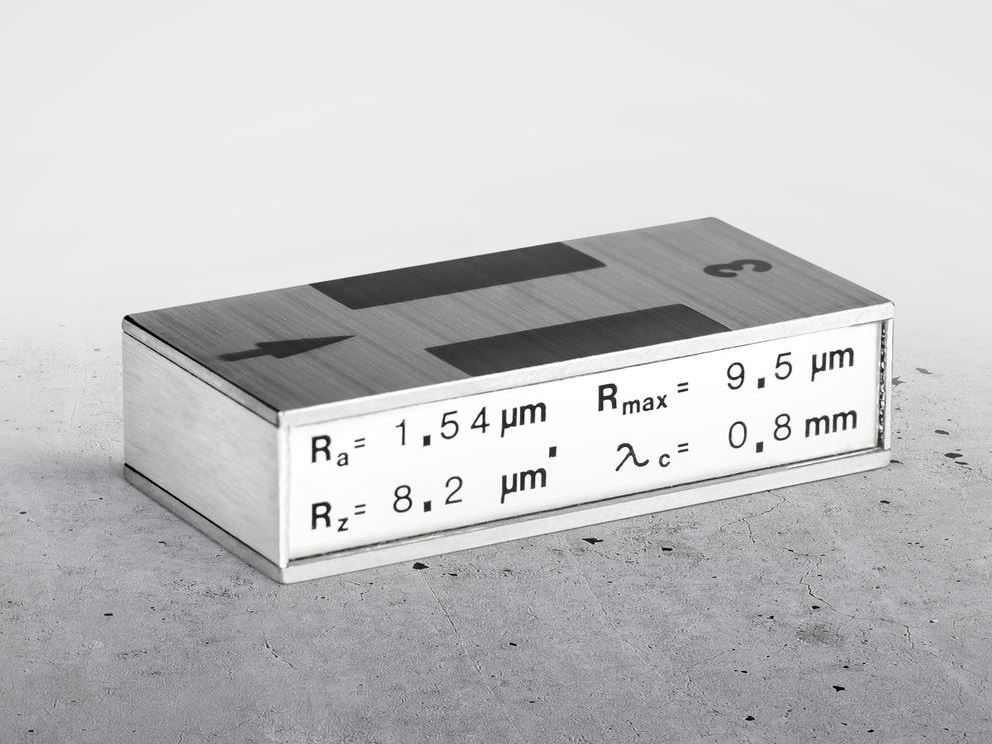

Patrones de rugosidad

Certificados de calibración DAkkS-DKD para patrones de rugosidad

JENOPTIK Industrial Metrology Germany GmbH cuenta con las menores incertidumbres de medida acreditadas por DAkkS en el rango de rugosidad.

Sus patrones se calibran en nuestro puesto de medición DAkkS-DKD en una sala de medición de precisión climatizada y con vibraciones minimizadas mediante el método de palpación. Para ello, se utilizan patrones trazables estipulados por el PTB. Las profundidades de rugosidad acreditadas por DAkkS se sitúan en valores entre 0,015 µm y 20 µm para los distintos parámetros de rugosidad. Se calibran conforme a EN ISO 4287/13565y, opcionalmente, conforme a la nueva serie de normas EN ISO 21920.

Los patrones de rugosidad se utilizan para la calibración general y la comprobación de los sistemas de medición de rugosidad. Los dos tipos más comunes son los patrones de geometría y los patrones de rugosidad.

Patrones de geometría

- Tipo C (EN ISO 5436-1)

- Calibración según EN ISO 4287 o EN ISO 21920

- Calibración y ajuste de aumento vertical, medición del perfil horizontal, uniformidad de la función de avance y la función de transferencia del dispositivo de palpación

- Estructura de perfil periódica y regular con forma sinusoidal

- Extremadamente práctica y fácil de usar

- Superficie de medición mayoritariamente amplia, muy homogénea y repetible, por lo que las incertidumbres de medida son bajas

- Económica

- Versión endurecida también muy adecuada para mediciones con palpadores con patín de deslizamiento

- Valores de calibración: Rmax, Rzx, Rz, Ra, RSm

- Con certificado de calibración DAkkS-DKD

Patrones de rugosidad

- Tipo D (EN ISO 5436-1)

- Calibración según EN ISO 4287 y EN ISO 13565 o EN ISO 21920

- Calibración del sistema de medición de rugosidad, comprobación del ajuste correcto de la longitud de onda de corte y el tipo de filtro de ondas

- Perfil de superficie aperiódico e irregular que se modela en la práctica

- Desviaciones de la superficie como ondulaciones y rugosidades con diferentes amplitudes, longitudes de onda y posiciones de fase

- Valores de calibración: Rmax, Rzx, Ra, Rk, Rpk, Rvk, Mr1, Mr2, Rmrk1, Rmrk2

- Con certificado de calibración DAkkS-DKD

Patrones de chapa fina

- Tipo D (EN ISO 5436-1)

- Calibración según EN 10049 o SEP 1940

- Calibración y comprobación del dispositivo de medición de rugosidad para parámetros de acuerdo con EN 10049 u hoja de prueba de acero-hierro SEP 1940, que se miden con un palpador con dos patines

- Estructura de perfil aperiódica, irregular, sin ondulaciones ni valores atípicos (picos) que interfieran

- Valores de calibración: Rz, Ra, RPc

- Con certificado de calibración DAkkS-DKD

Resumen de patrones y servicios

Patrones de ajuste de profundidad

Certificados de calibración DAkkS-DKD para patrones de ajuste de profundidad

En el campo de los patrones de ajuste de profundidad, JENOPTIK Industrial Metrology Germany GmbH cuenta con las incertidumbres de medida acreditadas DAkkS más leves y el mayor rango de medición (hasta 5500 µm).

Sus patrones se calibran en nuestro puesto de medición DAkkS-DKD en una sala de medición de precisión climatizada y con vibraciones minimizadas mediante el método de palpación. Para ello, se utilizan patrones trazables estipulados por el PTB. Las profundidades acreditadas por el DAkkS van de 0,15 µm a 5500 µm. El valor Pt se calibra conforme a EN ISO 4287 o EN ISO 21920; el valor d, conforme a EN ISO 5436-1.

Patrones de ajuste de profundidad

- Tipo A (EN ISO 5436-1)

- Calibración según EN ISO 4287 o EN ISO 5436-1

- Valores de calibración Pt o d

- Calibración y ajuste del aumento vertical y determinación de la repetibilidad de los sistemas de medición de rugosidad

- Muy homogéneos y, por tanto, reproducibles

- Incertidumbres de medida muy leves

- Trazabilidad directa a la unidad SI

- Único laboratorio acreditado en el mundo para profundidades de hasta 5500 µm

- Incertidumbre de medida ≥ 0,012 µm

- Con certificado de calibración DAkkS-DKD

Resumen de patrones y servicios

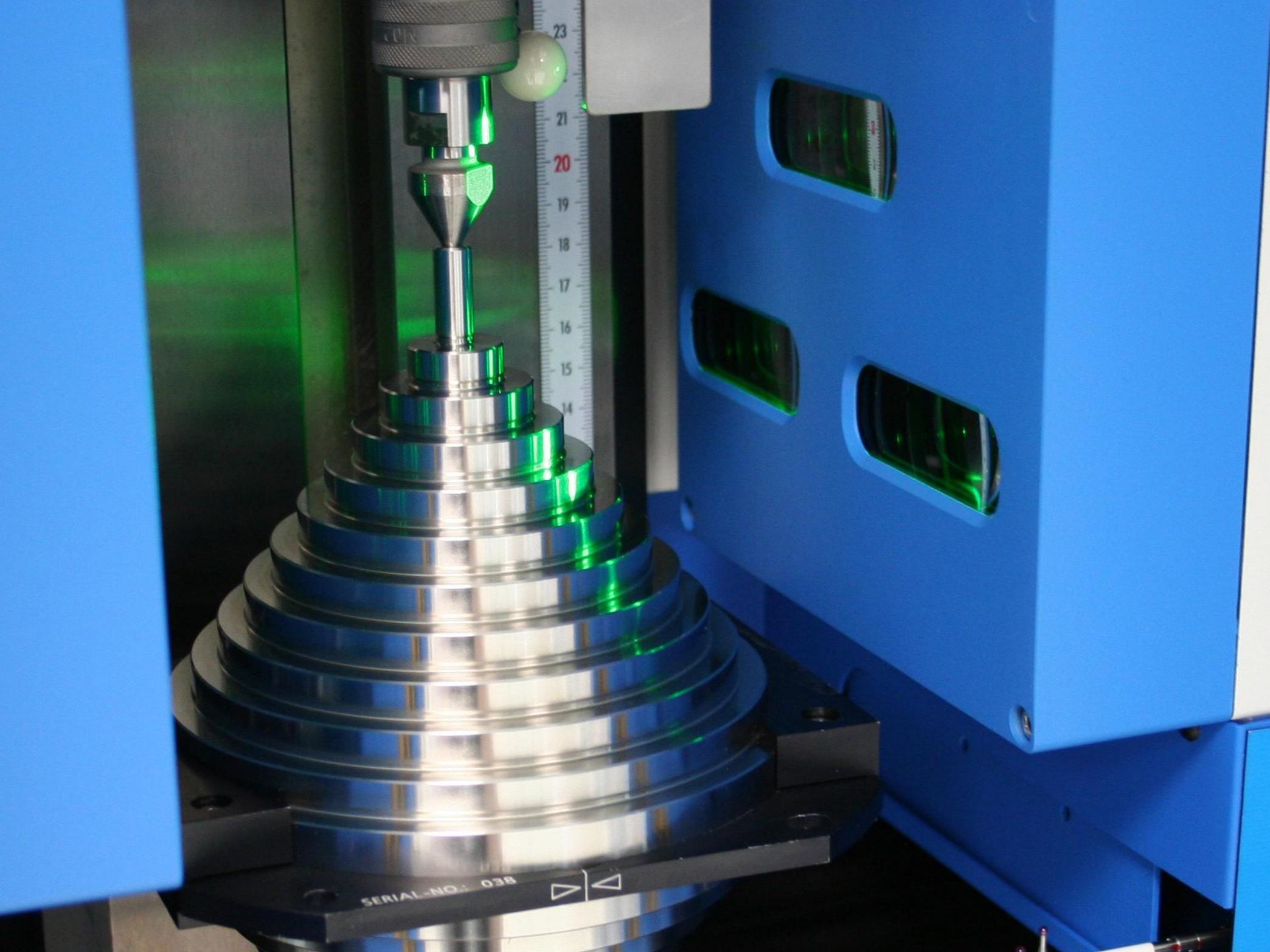

Patrones de forma

Certificados de calibración DAkkS-DKD para patrones de forma

Los patrones de forma se calibran en nuestro puesto de medición DAkkS-DKD en la sala de medición de precisión climatizada y con vibraciones minimizadas con dispositivos de medición de husillo giratorio con eje Z de medición. Es posible determinar todos los parámetros habituales de las formas.

En nuestros sistemas de medición Formline distinguimos entre dos tipos de dispositivos: Los clásicos dispositivos de medición de redondez y forma para determinar los parámetros de forma y posición, en los que la pieza está alineada con el eje de rotación, y los dispositivos de medición de ejes para comprobar árboles de levas y cigüeñales con sujeción de la pieza entre picos y determinación adicional de características dimensionales.

Patrones para dispositivos de medición de redondez y forma

Patrones de ampliación

- Calibración según EN ISO 12181-1, DAkkS-DKD-R 4-4

- Los patrones de ampliación o rectificación se utilizan para comprobar o ajustar dinámicamente la ampliación vertical del dispositivo de medición

- Se trata de cilindros de precisión en los que se rectifica un aplanamiento (flick) cuya profundidad se calibra en forma de desviación de la redondez

- Están fabricados en acero inoxidable y, por tanto, son resistentes al desgaste e inoxidables

- Determinación de las desviaciones de redondez para todos los filtros de onda habituales

- Incertidumbre de medida ≥0,1 µm

- Con certificado de calibración DAkkS-DKD

Patrones de redondez

- Calibración según EN ISO 12181-1, DAkkS-DKD-R 4-4

- Los patrones de redondez constan de una esfera de precisión

- Se utilizan para comprobar o ajustar la desviación de la guía de rotación (eje C) de los dispositivos de medición de forma y redondez

- Están fabricados en cerámica y, por tanto, son extremadamente resistentes al desgaste y duraderos

- Determinación de las desviaciones de redondez para todos los filtros de onda habituales

- Error de redondez ≤0,03 µm

- Incertidumbre de medida ≥0,025 µm

- Con certificado de calibración DAkkS-DKD

Columnas de medición | Cilindros

- Calibración según EN ISO 12181-1, DAkkS-DKD-R 4-4

- Patrón multifuncional para comprobar y ajustar parcialmente dispositivos de medición de forma y redondez

- Cilindro de precisión de acero inoxidable

- Características calibradas: Desviación de la redondez, rectitud, paralelismo, planitud y cilindricidad

- La calibración se realiza en el instituto estatal suizo METAS (comparable al PTB) como consecuencia de las incertidumbres de medida muy leves

Patrones de torsión

- Calibración según MBN 31 007-7

- Para la determinación de parámetros de torsión según la norma técnica MBN 31 007-7

- Medición tridimensional de la superficie del cilindro y evaluación de las características relevantes de estanqueidad para retenes radiales sometidos a esfuerzos dinámicos

- Cilindros inoxidables con un perfil de torsión especial de rectificado múltiple en la superficie lateral

- Determinación de los parámetros de torsión DG, DP, Dt y DF

- Suministro como conjunto, compuesto por un patrón con grado de rotación 10 (DN10) y un patrón con grado de rotación 30 (DN30)

- Con protocolo de calibración de fábrica, ya que no existe ningún laboratorio autorizado acreditado por DAkkS para parámetros de torsión

Patrones de un solo eje

- Calibración según EN ISO 12181-1

- Para la comprobación dinámica de la sensibilidad de un dispositivo de medición de formas y para la comprobación de filtros mediante la transformada rápida de Fourier (FFT)

- Cilindro en el que se incorpora un perfil sinusoidal con 500 ondas

- Determinación de las desviaciones de redondez para todos los filtros de ondas habituales y la altura de amplitud H500

- Con certificado de calibración de fábrica, ya que no existe ningún laboratorio autorizado acreditado por el DAkkS para realizar transformadas rápidas de Fourier

Patrones para dispositivos de medición de arboles de levas y cigüeñales

Patrones de árboles de levas

- Calibración según EN ISO 15530-3

- Patrón multifuncional para comprobar y calibrar un dispositivo de medición de árboles de levas

- Modelado a partir de un árbol de levas estándar utilizado en la práctica, compuesto por tres puntos de apoyo principales (L1, L2 y L3), dos levas (N1 y N2) y dos discos circulares excéntricos (Ex1 y Ex2), que representan la elevación de la leva

- Evaluación de la forma y las desviaciones dimensionales de todas las variables significativas medidas: Forma de la leva, elevación de la leva, altura y anchura de la leva, radio y concentricidad del círculo base de la leva, ángulo de la leva, diámetro, redondez, rectitud, paralelismo y cilindricidad

- Con certificado de calibración de fábrica, ya que actualmente el PTB no puede proporcionar la trazabilidad necesaria con la precisión requerida.

Software de evaluación Tolaris Shaft certificado por el PTB

- Algoritmos de evaluación validados por el PTB para la comparabilidad de las estrategias de evaluación y la consideración de la influencia del software desvinculada del proceso de medición puramente mecánico

- Determinación de la incertidumbre de medida mediante datos de referencia sintéticos

- Incertidumbre de medida certificada del software

Patrones de cigüeñal | Estándar de control maestro

- Calibración según EN ISO 12181-1, DAkkS-DKD-R 4-4

- Para la comprobación o calibración de un dispositivo de medición de cigüeñales

- Basado en un cigüeñal, compuesto por dos excéntricas y dos puntos de apoyo

- Con certificado de calibración de fábrica para las siguientes desviaciones de forma y posición Redondez, rectitud, paralelismo, cilindricidad y excentricidad axial

- Con calibración adicional DAkkS-DKD a través de un laboratorio de calibración externo para las características dimensionales diámetro, longitudes y ángulo

Patrones de redondez | Dispositivo de comprobación

- Calibración según EN ISO 12181-1, DAkkS-DKD-R 4-4

- Comprobar o calibrar errores de redondez

- Sujeción céntrica y excéntrica en una máquina de medición de cigüeñales

- Compuesto por un disco cilíndrico de alta precisión, de material templado e inoxidable

- Con certificado de calibración DAkkS-DKD para la desviación de la redondez

Resumen de patrones y servicios

Patrones de contorno

Certificados de calibración DAkkS-DKD para patrones de contorno

Patrón de contorno KN8

- Calibración según EN ISO 15530-3 y VDI/VDE 2629-1

- Para la comprobación y calibración de un dispositivo de medición de contornos

- Patrón multifuncional que puede utilizarse para comprobar las siguientes características: Distancias (en dirección X y Z), radios (convexo y cóncavo) y ángulos (ángulos externos e internos)

- Fabricado en metal duro y, por tanto, inoxidable

- Forma de perfil constante en dirección transversal

- Con certificado de calibración DAkkS-DKD

Conjuntos de calibración

Los conjuntos de calibración cuentan con esferas de calibración y bloques de calibración que se utilizan para ajustar el dispositivo de medición y calibrar los brazos de palpación.

- Calibración según el método de dos puntos de KMG o VDI/VDE/DGQ 2618-1

- Esfera de calibración con diferentes diámetros, en función del dispositivo de medición de contornos utilizado; fabricada en cerámica o rubí, por lo que es resistente al desgaste y de alta precisión.

- Bloques de calibración con diferentes alturas, en función del dispositivo de medición de contornos utilizado; de cerámica o carburo, por lo que son resistentes al desgaste e inoxidables.

- Calibración DAkkS-DKD en un laboratorio de calibración externo

Resumen de patrones y servicios

Patrones Opticline

Certificados de calibración DAkkS-DKD para patrones Opticline

Ejes escalonados

- Para comprobar o calibrar el sistema de procesamiento de imágenes en la dirección de rotación

- Compuestos por varios discos cilíndricos de diferentes diámetros; el diámetro máximo del disco depende del rango de medición de la máquina Opticline que se va a comprobar

- Calibración DAkkS-DKD en un laboratorio de calibración externo

Ejes de collar

- Para comprobar o calibrar el eje longitudinal del sistema de medición de ejes

- Variación en dos tamaños de diámetro a lo largo de su eje longitudinal

- Un eje representa varias longitudes de prueba que se someten a palpación alineadas bidireccionalmente sobre superficies planas

- Determinación de la incertidumbre de medida mediante datos de referencia sintéticos

- Calibración DAkkS-DKD en un laboratorio de calibración externo

Resumen de patrones y servicios

Patrones Visionline

Patrones para la calibración de sistemas de comprobación óptica

Los anillos de control se utilizan para comprobar y calibrar los sensores ópticos para la inspección de orificios (sensores Visionline B). En función del diámetro de inspección del sensor, se utilizan anillos con diferentes rangos de diámetro: Existen tres medidas para los sensores Visionline B5, B20 y B100.

Anillos de control del sistema

- Para la calibración periódica y el control del sistema en cuanto a corte de suministro de la luz, contaminación de la lente, etc.

- Cada anillo de control del sistema tiene varios círculos de diferentes tamaños a una distancia determinada, que pueden comprobarse y analizarse.

- La precisión dimensional de los círculos puede compararse con normas nacionales

- Calibración en un laboratorio de calibración externo

- Con informe de calibración de fábrica que incluye detalles de las incertidumbres de comprobación

Resumen de patrones y servicios

Servicios de calibración para sistemas de medición

Sistemas de medición de rugosidad

Certificados de calibración DAkkS-DKD para dispositivos de medición de la rugosidad

Los requisitos de los sistemas de medición de rugosidad son estrictos, ya que miden parámetros de rugosidad de superficies con diferentes estructuras sobre diferentes materiales con una gran precisión de medición. Debido a la variedad de dispositivos de medición con diferentes modos de funcionamiento, se utilizan diferentes patrones certificados por DAkkS-DKD para su calibración.

- Calibración del dispositivo de medición normalmente en las propias instalaciones e idealmente tras su mantenimiento

- Calibración según EN ISO 12179 y la directriz del Servicio de Calibración Alemán DAkkS-DKD-R 4-2, hoja 2

- De conformidad con las especificaciones DAkkS-DKD, solo los sistemas de medición de rugosidad con palpadores de nivel de referencia pueden ser calibrados DAkkS

- Con certificado de calibración DAkkS-DKD

Resumen de servicios

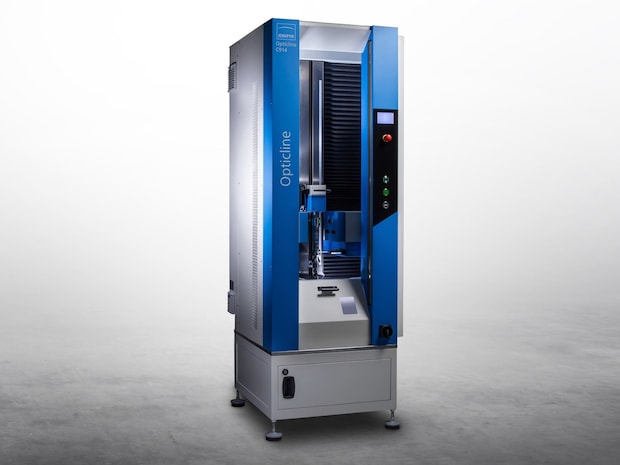

Sistemas ópticos de medición de ejes

Certificados de calibración DAkkS-DKD para sistemas ópticos de medición de ejes

JENOPTIK Industrial Metrology Germany GmbH fue el primer laboratorio de calibración DAkkS-DKD certificado para mediciones de diámetro y longitud en sistemas ópticos de medición de ejes de la serie Opticline.

- Calibración del dispositivo de medición normalmente en las propias instalaciones e idealmente tras su mantenimiento

- Calibración del sistema de medición de ejes Opticline por un inspector certificado con dos patrones calibrados por DAkkS-DKD para los parámetros de diámetro y longitud

- Cálculo de la incertidumbre de medida tanto a partir de componentes fijos como de las condiciones ambientales actuales

- Con certificado de calibración DAkkS-DKD

Resumen de servicios

Normas y directrices

EN ISO/IEC 17025

Los laboratorios de calibración de DKD están acreditados por el DAkkS de conformidad con la norma de aplicación mundial EN ISO/IEC 17025. Esta norma define los requisitos generales de competencia, sistema de gestión de calidad, neutralidad y métodos de trabajo normalizados de estos laboratorios y tiene como objetivo fomentar la confianza en los resultados de medición de las calibraciones de DAkkS-DKD. Por lo tanto, cada laboratorio de calibración DAkkS-DKD trabaja de acuerdo con los requisitos de esta norma.

ILAC

La Cooperación Internacional de Acreditación de Laboratorios (ILAC) es una asociación internacional de organismos de acreditación, incluidos los laboratorios de calibración acreditados de conformidad con la norma EN ISO/IEC 17025. Se encarga de la gestión de acuerdos internacionales entre estos laboratorios de calibración en el ámbito de la evaluación de la conformidad y crea un marco para el intercambio internacional de servicios de calibración.

La acreditación ILAC garantiza la aceptación mundial de los informes de prueba e inspección acreditados, los certificados de calibración y los resultados de los ensayos de aptitud. Los laboratorios de calibración tienen autorización para utilizar la marca combinada ILAC-MRA (Mutual Recognition Arrangement) en los certificados de calibración en el ámbito de la acreditación DAkkS.

IATF 16949:2016

IATF 16949 es un estándar de sistemas de gestión de la calidad (SGC) que define los requisitos básicos de los sistemas de gestión de la calidad en la industria del automóvil. Esta norma QMS no debe entenderse de forma independiente, sino en combinación con la norma ISO 9001. Establece claramente que solo se permiten las calibraciones acreditadas en cuanto exista acreditación para el parámetro de medición. En este caso, no se permiten las calibraciones de fábrica.

En el capítulo 7.1.5.3.2, el estándar especifica qué requisitos deben cumplir los laboratorios externos para que se les permita realizar servicios de prueba y calibración. Estos son:

- Acreditación de conformidad con la norma ISO/IEC 17025 o una norma similar.

- El servicio de calibración debe estar incluido en el ámbito de la acreditación.

- El certificado de calibración debe llevar una marca de acreditación de la organización nacional de acreditación.

EN ISO 21920

EN ISO 21920 es una nueva serie de normas en el campo de la tecnología de medición de la rugosidad. Actualiza y resume un gran número de normas de rugosidad antiguas (EN ISO 4287, EN ISO 13565, etc.) y las sustituye. Simplifica las introducciones de planos y, si es necesario, puede realizar especificaciones muy flexibles en cuanto a función y producción.

Dado que en la práctica todavía se seguirán utilizando las normas antiguas sobre perfiles durante mucho tiempo, se mantendrán para los planos existentes. Sin embargo, las modificaciones y los nuevos dibujos deberán crearse de acuerdo con la norma EN ISO 21920. Los cambios en la mayoría de las condiciones de medición y parámetros de rugosidad son menores. En relación con los resultados de calibración de los patrones de rugosidad, los valores de calibración solo cambian muy ligeramente, variación que suele estar dentro de la incertidumbre de medida especificada. El parámetro Rmax se sustituye por Rzx, las condiciones de medición pueden seleccionarse mediante clases de ajuste, las designaciones de filtro lc y ls cambian a Nic y Nis.

El laboratorio de calibración DKD de JENOPTIK Industrial Metrology Germany GmbH está acreditado de conformidad con la nueva serie de normas EN ISO 21920. Esto significa que puede elegir con qué normas desea calibrar sus patrones.

PTB, DKD & DAkkS

Jerarquía de calibración

Physikalisch-Technische Bundesanstalt (PTB)

El PTB es el instituto nacional de metrología de la República Federal de Alemania. Se trata de un instituto de investigación y una autoridad federal superior del Ministerio Federal de Economía y Protección del Clima, responsable de las cuestiones de metrología para los sectores científico e industrial. El PTB es responsable de los patrones legalmente vinculantes para las unidades de medida en Alemania, que sirven de referencia para las calibraciones necesarias.

Servicio Alemán de Calibración (DKD) y Organismo Alemán de Acreditación (DAkkS)

Desde su fundación en 1977, el DKD aúna laboratorios de calibración de empresas industriales, institutos de investigación, autoridades técnicas e instituciones de control y pruebas. El 3 de mayo de 2011, el DKD se restableció como comité técnico del PTB y de los laboratorios acreditados. Este organismo se conoce como Servicio Alemán de Calibración (Deutscher Kalibrierdienst o DKD por sus siglas en alemán) y se encuentra bajo la dirección del Physikalisch-Technische Bundesanstalt (PTB).

Las directrices y manuales elaborados por el DKD representan el estado actual de la técnica en el ámbito técnico correspondiente y están a disposición de la Deutsche Akkreditierungsstelle GmbH (DAkkS) para la acreditación de laboratorios de calibración. Los laboratorios de calibración acreditados son acreditados y supervisados por la DAkkS como sucesora legal del DKD. Realizan calibraciones de dispositivos de medición e instrumentos sólidos para las medidas y rangos de medida especificados durante la acreditación. Los certificados de calibración que expiden son la prueba de la trazabilidad con respecto a normas nacionales, tal como exigen la familia de normas EN ISO 9000 y EN ISO/IEC 17025.

Fuente: Directriz DKD-L 4-1 de incertidumbre del valor de prueba en la evaluación de la conformidad, edición 04/2024, revisión 0, Physikalisch-Technische Bundesanstalt, Braunschweig y Berlín. DOI: 10.7795/550.20240412

Glosario

Menor incertidumbre de medida especificada

La incertidumbre de medida más leve figura en los certificados de acreditación de los laboratorios de calibración DKD. El laboratorio no puede especificar incertidumbres de medida más leves como parte de la acreditación. La incertidumbre de medida más leve que puede especificarse es una medida del rendimiento de un laboratorio.

La acreditación DAkkS del laboratorio de calibración de JENOPTIK Industrial Metrology Germany GmbH tiene las siguientes incertidumbres de medida más leves especificadas:

- 12 nm

- 0,012 µm

- 0,000012 mm

- 0,000000012 m

Es decir, 12 500 veces menos que el diámetro de un cabello humano.

Periodo de validez de la acreditación DAkkS

La normativa sobre la vigencia de una acreditación DAkkS ha cambiado varias veces a lo largo de los años. Desde la sentencia del Tribunal Administrativo Federal (BVerwG) sobre la limitación de las acreditaciones de 19 de septiembre de 2018, los certificados de acreditación se expiden sin límite de tiempo. Siguen siendo válidos hasta su revocación, suspensión, restricción o modificación por el DAkkS o en caso de que el organismo renuncie a su acreditación.

El estado actual de las acreditaciones vigentes y supervisadas puede consultarse en la base de datos de organismos acreditados del Organismo Alemán de Acreditación (www.dakks.de).

Intervalo de calibración

La frecuencia de una calibración no está estipulada y cada empresa debe determinarla de manera individual. Factores como los costes incurridos y el posible riesgo de resultados de medición incorrectos desempeñan un papel importante. El laboratorio de calibración o el fabricante de los sistemas de medición solo asumen en ello una función de asesoramiento, ya que únicamente la propia empresa conoce los aspectos relevantes para la toma de decisiones, como la frecuencia y el lugar de uso, los procesos de comprobación o las consecuencias económicas de realizar mediciones incorrectas.

Trazabilidad

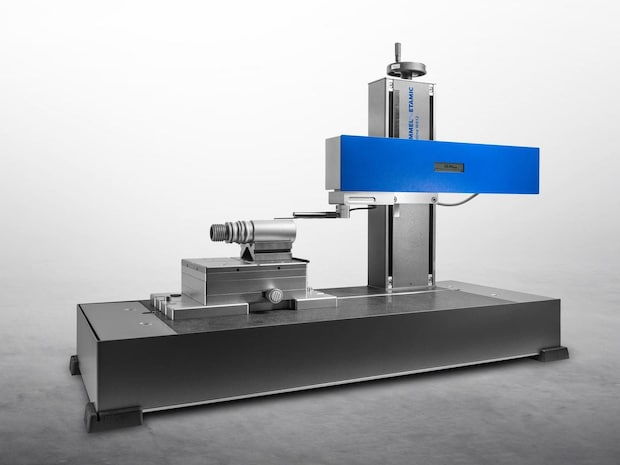

Los sistemas de medición de rugosidad, forma, contorno y eje de HOMMEL ETAMIC pueden utilizarse para medir una amplia variedad de parámetros y características. Pero todos estos dispositivos tienen algo en común: Miden longitudes. Para garantizar que los valores determinados con estos sistemas de medición son fiables y correctos, deben ser «trazables» (al igual que los patrones) de conformidad con todas las normas de calidad vigentes.

El término «trazabilidad» describe el proceso mediante el cual el valor medido mostrado por un sistema de medición o un patrón puede compararse con el patrón nacional para la variable medida en cuestión mediante uno o varios pasos. En el caso de HOMMEL ETAMIC, esto significa que todos los sistemas de medición y patrones deben compararse con patrones calibrados directamente (o en varios pasos) por el PTB.

Esto garantiza la conexión con el Sistema Internacional de Unidades, abreviado SI (del francés: Système international d'unités). Se trata del sistema de unidades basado en el Sistema Internacional de Cantidades (SIC). Se introdujo en 1960 y actualmente es el sistema de unidades para magnitudes físicas más utilizado en todo el mundo. Para definir las siete unidades del SI (tiempo, longitud, masa, temperatura, etc.) con la mayor precisión posible y poder determinarlas de forma reproducible, se emplea una constante natural invariable para tratar de determinar todas estas magnitudes.

El laboratorio de calibración DAkkS-DKD de HOMMEL ETAMIC dispone de patrones para todas las áreas acreditadas que han sido calibradas por el PTB y que, por tanto, están vinculadas y son trazables a las unidades del SI a través del PTB como instituto nacional de metrología de la República Federal de Alemania.

Ejemplo: Historia de la definición de la medida «longitud»

- 1875 | Inicialmente, un metro debe corresponderse con la 40 millonésima parte de la circunferencia terrestre.

- 1889 | Siguiendo instrucciones de la Asamblea Nacional de París, se funde una varilla de platino-iridio de 1 metro de longitud (metro original), aunque no resulta suficientemente precisa.

- 1960 | El metro se define como 1 650 763,73 veces la longitud de onda, que corresponde a la radiación que deben propagar en el vacío los átomos del isótopo de criptón durante la transición del estado 5d5 al estado 2p10.

- 1983 | El metro se define como la longitud de la distancia recorrida por la luz en el vacío en un período de 1/299 792 458 segundos; la longitud se define así por la constante natural de la velocidad de la luz c.

Descargar ámbito de acreditación del DAkkS

¿Tiene preguntas sobre nuestros productos o nuestro servicio? Nuestros expertos estarán encantados de asesorarle.